自動車の生産工程における設備異常が起こりますと生産を停止する必要が出てしまいます。

日々の生産目標台数に追われる現場にとって、頭を悩ませる問題ではないでしょうか。

また、ライン停止の前工程に時間で管理する塗装等の工程がございますと、前工程の不良品の発生にもつながってしまいます。

そのような設備故障における影響を低減するため、マイクロストーンの振動計をご活用いただいております。

今回はマイクロストーンの振動計の中から、「ロボット状態監視システム」をご紹介させていただきます。

「ロボット状態監視システム」は現在キャンペーンも実施しておりますので、導入をご検討ください。

「ロボット状態監視システム」は、予兆保全の導入版としておすすめしております。

こちらの製品は特に、自動車生産の溶接工程にて導入いただいております。

溶接工程では、作業者の安全の為に多関節ロボットが使われることが多いです。

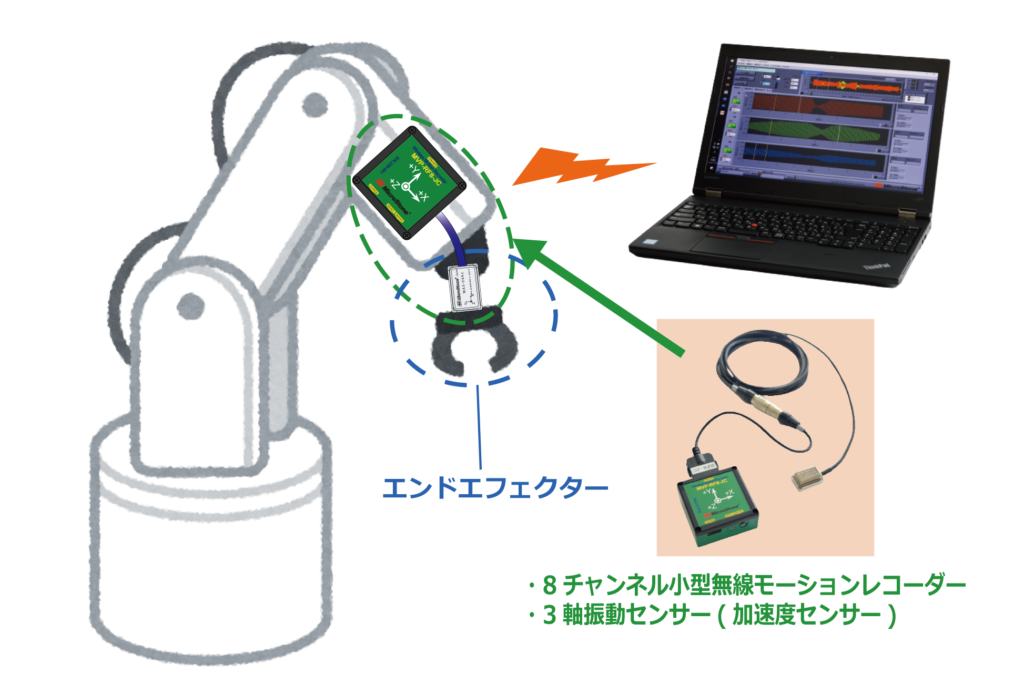

多関節ロボットのエンドエフェクターは、経年劣化や摩耗で動きに異常が起こります。

エンドエフェクターの動きに異常がでてしまうと、溶接の品質に影響が出てしまいます。

規格から外れた品質が発生してから気付いたのでは、不良品が発生してしまい、ラインを止めて修理をしなければならなくなってしまいます。

予兆保全を行うことで事前に異常が発生する時期を予測することが出来ます。

これにより、計画的なメンテナンスで修理対応することで、急にラインを止める必要がなくなります。

生産ラインが計画通りに稼働できるようになるので、日々の生産目標が予定通りに進められるようになります。

多関節ロボットのエンドエフェクターを「ロボット状態監視システム」で予兆保全する場合のメリットについてご説明します。

- 数値から判断できるので、新しい担当者でも運用できます。

加速度センサーの計測結果を基に警告を発することができるので、熟練度による差をなくせます。

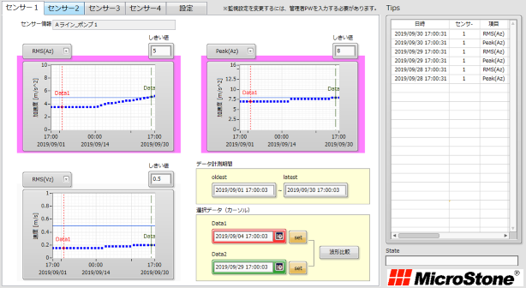

判断の基準は「加速度のRMS値、加速度のMAX値、速度のRMS値」から設定が可能です。

警告を発するタイミング(しきい値)を設定することで、グラフが赤くなってお知らせします。

画面を見るだけで結果の確認が可能です。

- 自動で計測・集計するので、手間がかかりません。

ロボットからトリガ―信号を送ることで、計測を実施できます。

この機能により自動での計測が可能となり、管理に手間がかかりません。

計測した加速度データを自動で判断の基準となる数値へ変換します。

更にトレンドグラフを自動で作成して表示しますので、集計にも手間がかかりません。

トレンドグラフ表示ならば、交換時期までの計測結果の推移が分かります。

交換時期までの期間のうち、現在がどのあたりなのかも予測ができるので、交換計画を立てることが出来ます。

- 設置工事が容易なので、手軽に始められる。

エンドエフェクターに取り付ける「3軸加速度センサー 磁石タイプ」は磁石による取り付けが可能です。

加速度の計測データは「8チャンネル小型無線モーションレコーダー」に取り込むことで、無線でデータを送れるので、配線不要です。

「8チャンネル小型無線モーションレコーダー」も磁石アタッチメントのオプションがございますので、磁石取り付けが可能です。

デモ機の準備もしておりますので、多関節ロボットの予兆保全にご興味ございましたら気軽にお問い合わせください。