製造ラインや工場などの設備に関する予防保全

製造ラインや工場などで設置される機会やモータなどを用いた製造設備などでは、長時間、安定した運転が必要です。 設備に故障が生じると生産ラインが停止し、生産計画などに大きな狂いが生じます。機械はいつかは壊れます。 故障してから対応するのではなく、故障する前に、異常を検知する事はとても大事です。設備の予防保全は、設備の管理に関する大事な課題です。

「予防保全」にはいくつかの方法があり、それぞれの用語も似たような言葉になっており、似たような言葉にどのような違いがあるのかわかりにくいという点もあります。

「予防保全」に関するそれぞれの用語の説明も含めて、内容のご紹介をさせていただきます。

1. 予防保全とは?

設備に故障が生じると生産ラインが停止し、生産計画などに大きな狂いが生じます。機械はいつかは壊れます。 故障してから対応するのではなく、故障する前に、異常を検知する事はとても大事です。設備の予防保全は、設備の管理に関する大事な課題です。

予防保全には下記の表のような種類があります。

| 名称 | 内容 |

|---|---|

| 日常保全 |

|

| 定期保全 |

|

| 予知保全(予兆保全とも表記します) |

|

2. 保全の種類ごとのメリット・デメリット

| 種類 | メリット | デメリット | |

|---|---|---|---|

| 事後保全 |

|

|

|

| 予防保全 | 定期保全 |

|

|

| 予知保全 (予兆保全) |

|

|

|

「事後保全」「定期保全」「予知保全(予兆保全)」には、それぞれメリット・デメリットがあります。

現場に適した方法を選定すると効果的です。

3. 「予知保全」を採用した方が良い場合

「予知保全(予兆保全)」は、「監視システムの導入」が必要となり、初期費用がかかります。ですので、その初期費用の投資を回収できる現場への導入が効果的です。 具体的には、

- 1. 故障すると修理に時間がかかり、長い時間設備が停止してしまう場合

- 2. ライン生産などで、1か所の生産が停止してしまうことで前後の設備も停止しなければならなくなる場合

- 3. 生産している品目が単価の高い部品、あるいは高速で大量生産しているもので、設備が短時間でも故障すると損害金額が大きくなる場合

4. 予知保全の流れ

予知保全を行うための設備診断は下記のような流れで行います。

- ① 状態変数の測定

- 機械的状態変数:振動・音響・温度・電流・トルクなど化学的状態変数:ガス成分・潤滑油粘度・油中の金属摩耗粉

- ② 信号処理

- 必要に応じて特徴を抽出するために、「時間」「周波数」などの信号に変換

- ③ 特徴抽出

- 複数個のパラメータを計算し、機械の異常に応じた特徴ベクトルを作成する。

- ④ 特徴パターン照合

- 異常の種類を同定するため、パターンマッチング技術などを採用し、正常値と、異常の固有特徴ベクトルの距離を計算する。

- ⑤ 評価予測

- 異常の度合いを数値化し、場合によっては故障発生タイミングを予測する。

5. マイクロストーンが提案する予知保全 「おまわりさん」

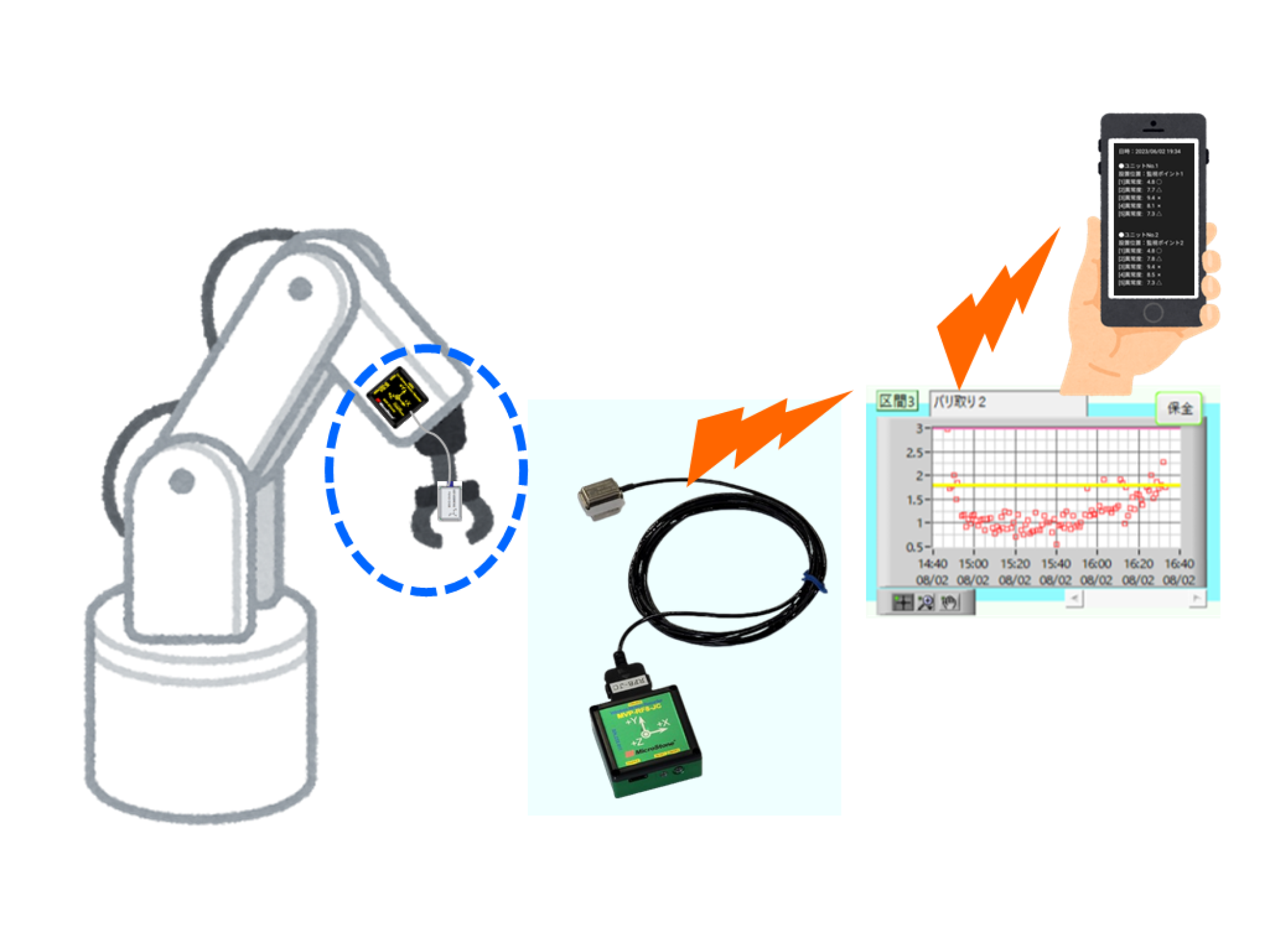

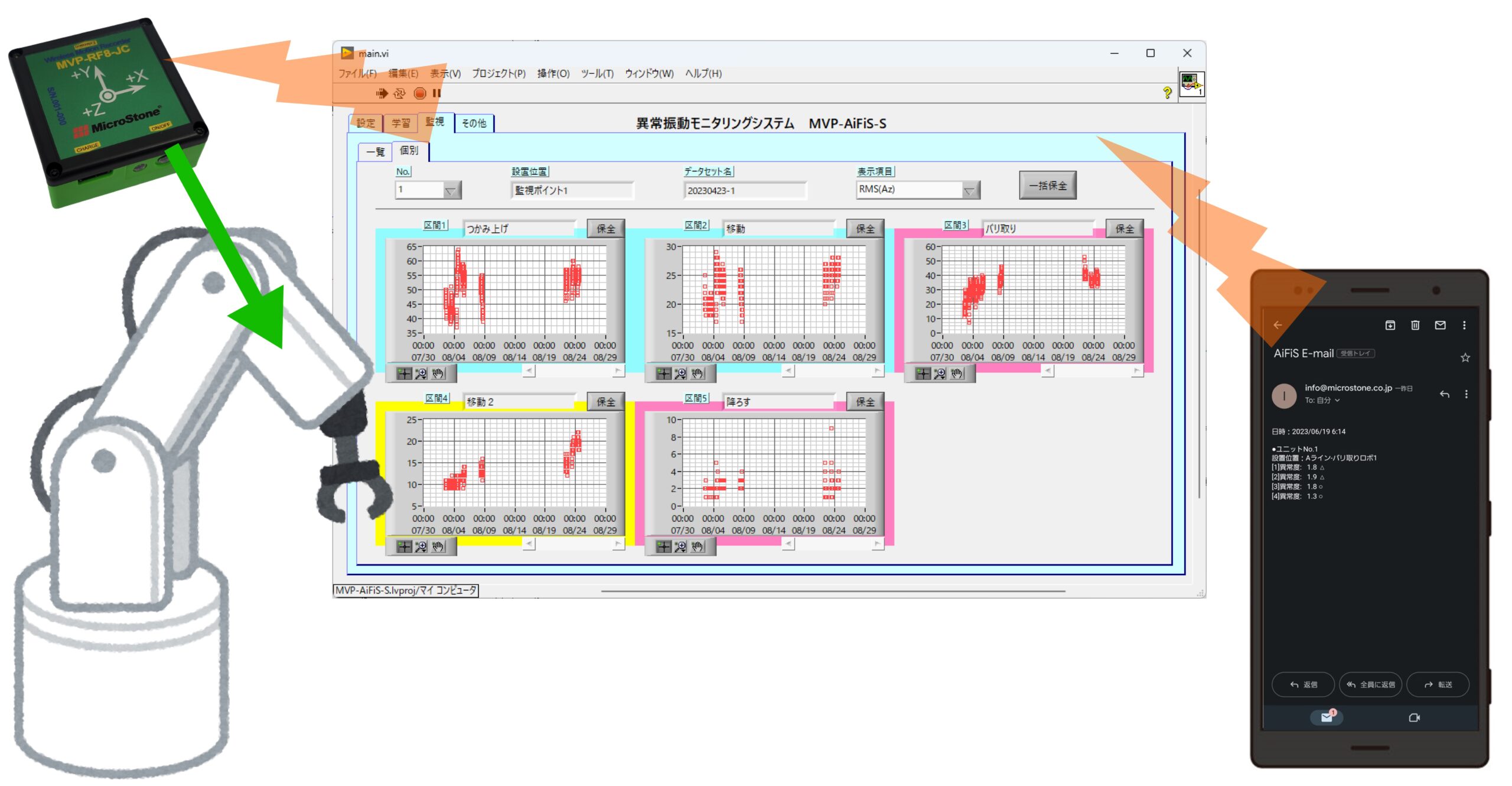

3軸加速度センサーを内蔵した無線振動計を用い、AIを利用した自動判定機能を備えた「予知保全」によって予防保全を実施するシステムです。

AIを利用することで、事前に故障時のデータ等がなくても設備の兆候の変化を数値化でき、ノウハウ・知識がなくても導入が可能です。

5.1 おまわりさんの特長

- 1. 設備の振動の設備診断技術、ライン停止を未然に防止し、故障前に対応ができます。

- 2. 設備診断の流れ①~⑤を自動で実施可能で、設備保守工数を削減し、生産性向上ができます。

- 3. 長く使用した設備でもセンサーを後付けで設備状態を監視して設備管理ができ、設備の有効活用ができます。